揭秘太阳能组件生产的精密工序

在阳光洒向大地的那一刻,遍布屋顶、田野和沙漠的太阳能电池板便开始悄然工作,将取之不尽的太阳光转化为清洁电力。作为光伏市场的从业者,我常常被问及:一块看似简单的蓝色或黑色板子,为何拥有如此强大的能量转换能力?其奥秘,正隐藏在精密、严谨的生产制造环节之中。今天,就让我们一同走进光伏生产车间,探寻一块高质量太阳能组件诞生的全过程。

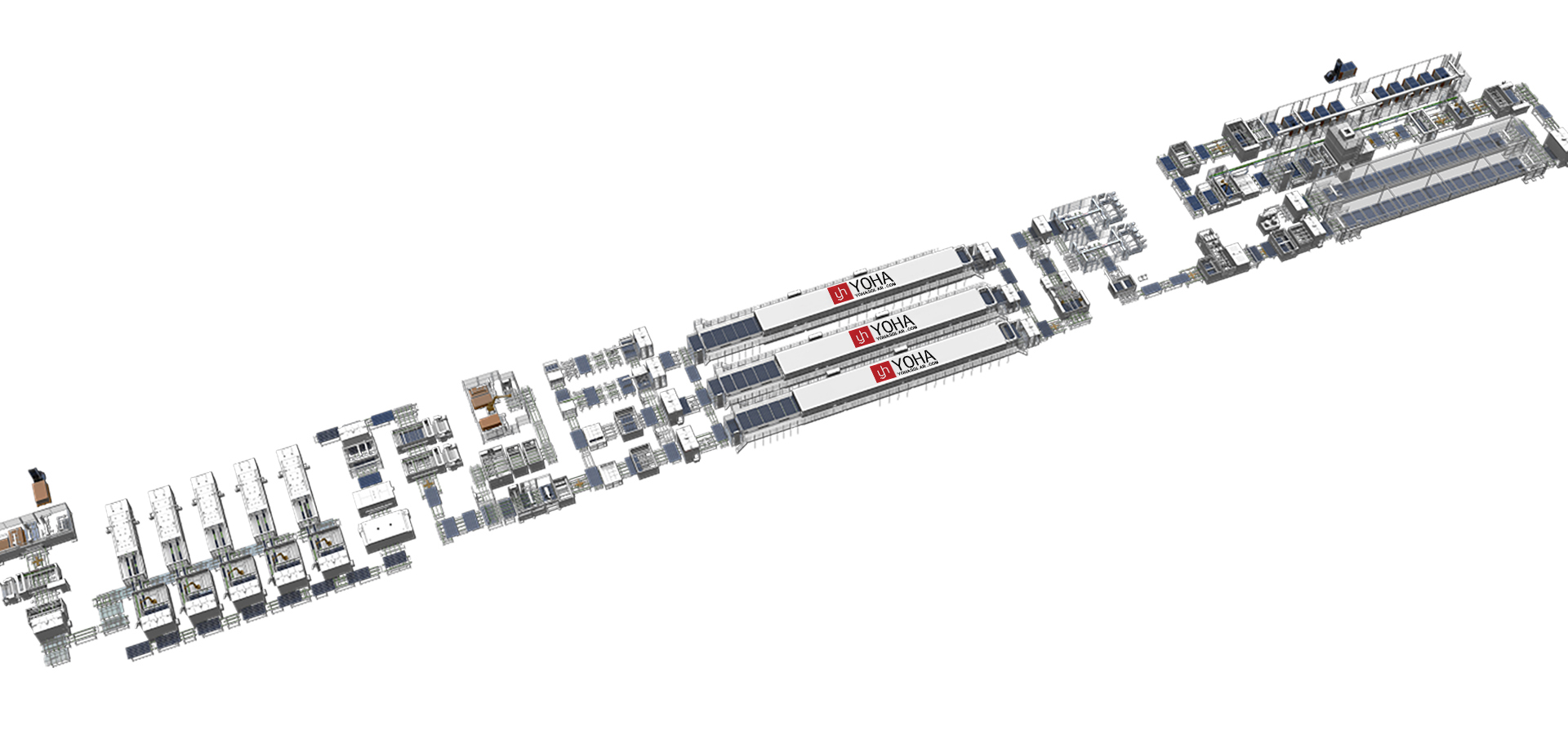

太阳能组件的生产,本质上是一个将微小的“发电单元”——电池片,通过一系列物理和化学工艺,整合成一个坚固、耐用、高效的发电系统的过程。这个过程环环相扣,每一道工序都至关重要。

第一步:电池片分选与互联——打造高效“核心”

生产的起点是电池片,即通过上游工艺制备好的、具有光电效应的硅片。进入车间的第一关是 “分选” 。利用专业设备,根据电池片的效率、颜色、外观和电气参数(如开路电压、短路电流)进行精准分类。此举确保了同一块组件内所有电池片性能高度一致,如同挑选士兵组成方阵,整齐划一才能发挥最大效能,避免因个体差异导致整体功率损耗。

分选后的电池片便进入 “互联” 环节。传统上,我们使用涂锡铜带将电池片的主栅线串联起来。如今,更为先进的 “多主栅(MBB)” 和 “无主栅(SMBB)” 技术已成为主流。它们通过更密集、更细的栅线收集电流,减少了电阻损失,提升了组件的输出功率和可靠性。焊接过程对温度、压力和速度要求极高,必须确保焊点牢固、导电性好,且无隐裂。

第二步:叠层与层压——构筑坚固“堡垒”

串联好的电池串按照设计布局,被精准地铺设在一层高透光的钢化玻璃上。这层玻璃是组件面向外界的第一道防线,必须具备高透光率、高强度和优异的抗冲击性能。

紧接着,在电池片上方覆盖一层或多层 “乙烯-醋酸乙烯酯共聚物(EVA)” 或 “聚烯烃弹性体(POE)” 胶膜。POE胶膜因其更优异的水汽阻隔性和抗电势诱导衰减(PID)性能,在高功率组件中应用越来越广。随后,在背面覆盖背板,它通常为复合材质,起到绝缘、耐候和防潮的关键作用。整个结构——玻璃、胶膜、电池串、胶膜、背板,被如同“三明治”一样精确叠放,这便是 “叠层”。

随后,这个“三明治”进入核心的 “层压” 工序。层压机在真空环境下,通过加热和加压,使胶膜熔化,将玻璃、电池片和背板牢固地粘合为一个整体。这个过程排除了内部气泡,确保了组件的长期结构稳定性和密封性,彻底隔绝外界水分和灰尘的侵蚀。层压的工艺水平直接决定了组件在未来25年甚至更长时间内,能否在严苛的自然环境下稳定运行。

第三步:装框与接线——赋予实用“身躯”

层压固化后的组件仍是一块“板”,需要为其装上“骨架”。“装框” 即在组件边缘镶嵌上铝合金边框。边框不仅提供了至关重要的机械强度,便于安装和固定,还能进一步保护内部结构。边框与玻璃之间通过硅胶进行密封,确保整体的气密性和防水性。

同时,在组件背面指定位置安装 “接线盒” 。接线盒是组件电流的“集散中心”,内部装有旁路二极管。当部分电池片被阴影遮挡时,二极管能引导电流绕过被遮挡区域,防止该部分电池片因过热而损坏,即“热斑效应”,这是保障组件安全运行的关键设计。接线盒与组件引出的内部汇流条通过焊接或插接方式连接,并用硅胶进行密封固定,确保其长期使用的可靠性。

第四步:清洗与测试——品质的最终“裁决”

在打包前,组件必须经过彻底的 “清洗” ,去除表面任何可能的污渍、指纹和尘埃,保证外观完美无瑕。

之后,便迎来决定其出厂资格的最终考验——“性能测试”。每块组件都会被送入模拟太阳光条件的标准测试仪下,测量其最大输出功率、开路电压、短路电流、填充因子等关键参数,并根据测试结果进行功率分档,贴上对应的标签。这确保了交付到客户手中的每一块组件,其性能都名副其实。

最后,还需进行 “绝缘耐压测试” 和 “接地连续性测试” 等安全检测,模拟极端恶劣条件,验证组件的电气安全性能,确保其在高压、高湿环境下也不会漏电,保障终端用户和整个光伏系统的安全。

结语

从一片片脆弱的电池片,到一块能够抵御风雨、稳定发电二十五载以上的可靠组件,其背后是一套复杂而严谨的精密制造体系。作为光伏企业,我们深知,每一道工序的匠心把控,每一次参数的精准调试,都是对产品质量的承诺,也是对客户信任的回报。我们致力于通过不断优化的生产工艺与严格的质量控制,将更高效率、更长寿、更安全的清洁能源产品送达全球每一个角落,共同点亮可持续发展的绿色未来。