光伏产线电池串测试仪:提升产品良率的关键利器

在竞争日益激烈的光伏制造领域,产品良率是决定企业成本控制、品牌信誉与市场竞争力的核心命脉。一条高效、精准的产线,其目标不仅是“生产”,更是“生产出合格且优质的产品”。在这一过程中,部署在产线关键节点的光伏电池串测试仪,已从单纯的检测工具,转变为核心的质量控制与制程优化中枢,是驱动产线良率持续攀升的关键利器。

1. 精准“筛选”与“分档”,实现质量前移

综上所述,光伏产线电池串测试仪已不再是简单的“质量守门员”,而是驱动制造体系向智能化、精益化转型的核心节点。它通过精准筛选、数据溯源、制程闭环控制,将质量控制从“事后补救”彻底转向“事前预防与事中控制”,是光伏制造企业降本增效、提升核心竞争力的战略性投资。在迈向“智能制造”的征程中,电池串测试仪的精度与智能化水平,将直接决定一家企业在质量高原上所能到达的新高度。

一、 良率之“痛”:传统检测的局限

在未引入自动化、高精度测试仪的时代,电池串的质检往往依赖抽检、目视或简单的通断测试,存在明显瓶颈:- 漏检风险高:难以发现隐裂、轻微断栅、局部低效等内在缺陷,不良品流入后续工序,造成封装材料与工时的巨大浪费。

- 分档不精确:依靠不准确的功率数据对组件进行分档,会导致同一功率档内组件性能差异大,影响电站系统匹配,甚至引发客户投诉。

- 问题溯源难:当最终组件测试不合格时,难以定位问题是源自电池片、焊接工艺,还是其他环节,制程调整如同“盲人摸象”

二、 测试仪如何成为“良率提升引擎”

现代光伏产线电池串测试仪通过三大核心功能,系统性提升产品良率:1. 精准“筛选”与“分档”,实现质量前移

- 全数全测,杜绝不良品:在电池串焊接后、层压前进行100%在线测试,精确测量每串的I-V特性曲线、最大功率等参数。任何功率不达标、填充因子异常的电池串会被自动剔除,防止其在后续昂贵的封装流程中继续产生附加值,直接降低材料损耗成本。

- 高精度分档,提升产品一致性:基于精准的功率和电性能数据,对电池串进行精细化分档。这确保了后续组装成组件的各电池串性能高度一致,不仅提升了组件整体输出功率,更避免了因串联失配导致的额外功率损失,从设计源头提升“优等品”产出率。

- 定位缺陷模式:测试数据不仅能判断“是否合格”,更能分析“为何不合格”。例如,通过分析I-V曲线形状,可以辅助判断问题是来自隐裂(串联电阻增大)、焊接不良(并联电阻变化)还是电池片本身效率低下。

- 实时制程反馈:测试仪与制造执行系统互联,当某一批次或某一时间段的不合格率异常升高时,系统可立即预警。生产人员可迅速回溯至对应的焊接设备、材料批次或工艺参数,实现快速定位、精准纠偏,将质量问题控制在萌芽状态。

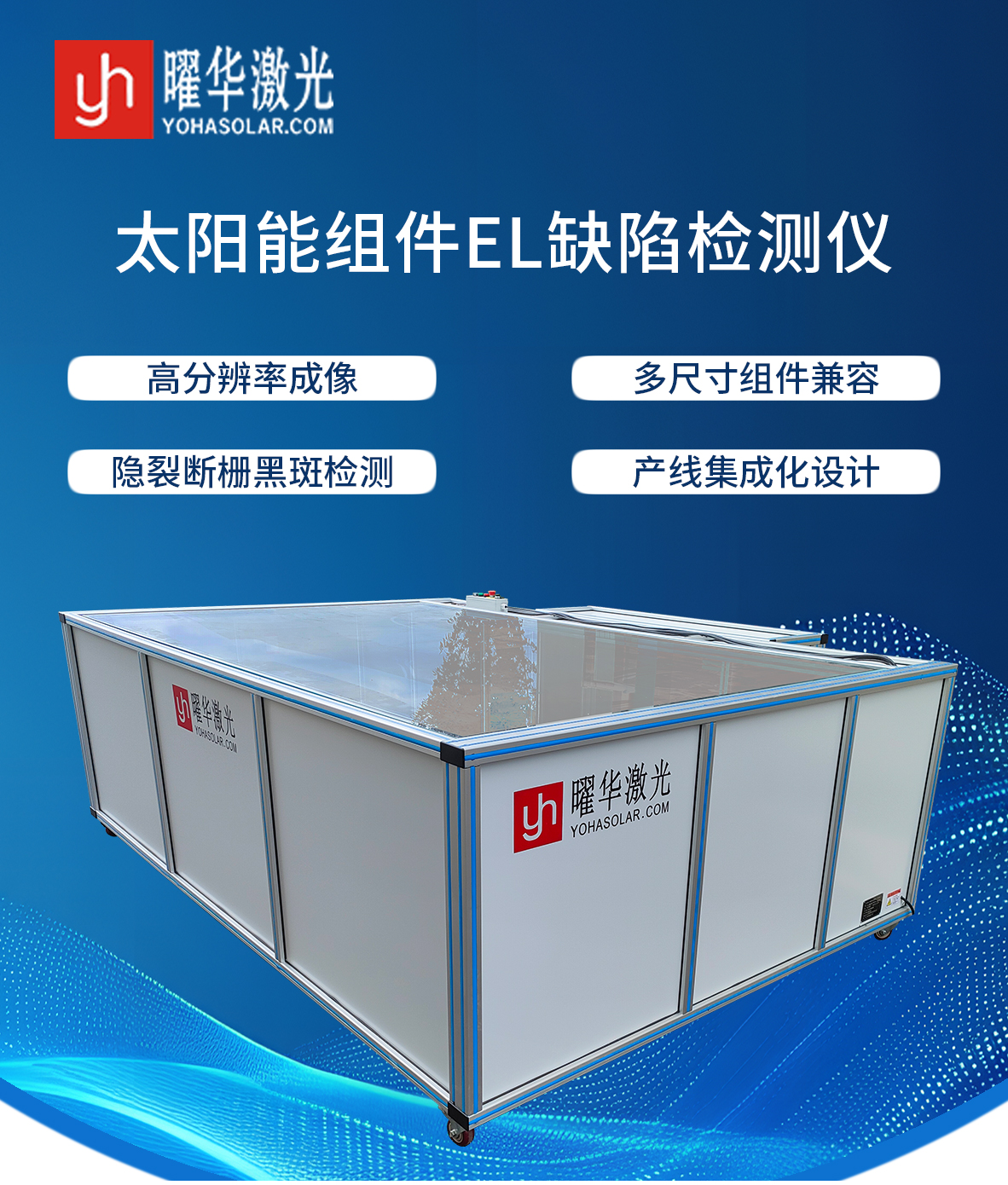

- EL(电致发光)集成测试:高端测试系统将电性能测试与EL检测集成于一体。在通电测试后,立即进行EL成像,可直观显示隐裂、断栅、碎片、焊接脱层等物理缺陷。只有电性能合格且EL图像无缺陷的电池串才能放行,构建了无可逾越的双重质量防火墙,极大提升了产品的长期可靠性。

三、 超越“检测”:从成本中心到价值中心

引入高性能电池串测试仪,其价值远不止于“挑出废品”:- 降低质量成本:显著减少层压后返修、降级乃至报废的巨大损失。

- 提升品牌溢价:高一致性与高可靠性的产品,能赢得高端客户和苛刻市场的信赖。

- 加速工艺迭代:为研发和新工艺验证提供海量、精准的实时数据支持,缩短新产品量产爬坡周期。

文章关键词: