为双玻组件装上产线CT机:在线EL外观一体化检测技术突破

当光伏组件进入"双玻时代",质检设备也迎来了最严峻的挑战:如何在层压后3.2mm厚的双层玻璃结构中,既看清内部电池片的微米级隐裂,又识别表面玻璃的细微划伤,且全程不得让产线停下?在线双玻组件EL外观缺陷检测仪的诞生,给出了答案。

在线检测的"不可能三角"

双玻组件的特殊结构让传统检测方式寸步难行。正面2.0mm+背面2.0mm的玻璃厚度,使近红外光衰减增加40%,EL成像信噪比骤降;在线40-60秒/块的节拍要求,意味着静态暗室方案必须被抛弃;而产线0.8-1.2m/s的传送速度,更让相机曝光时间压缩到毫秒级。破解这一"速度-精度-稳定性"的不可能三角,成为设备创新的核心。

穿透双玻的EL成像技术

YH-EL12这类专用设备的首要突破在于激发光源。采用脉冲式双电源协同供电,正向电流0-20A可调,脉冲宽度精确控制在500μs-2ms,与相机曝光严格同步。这种"闪光"模式既避免组件长时间通电发热,又确保在传送带移动2mm范围内完成成像。科学级InGaAs相机搭载-40℃深度制冷,暗噪声低至5个电子/秒,配合1150nm窄带滤光片,有效穿透双层玻璃与POE胶膜,缺陷识别灵敏度达0.5mm级。

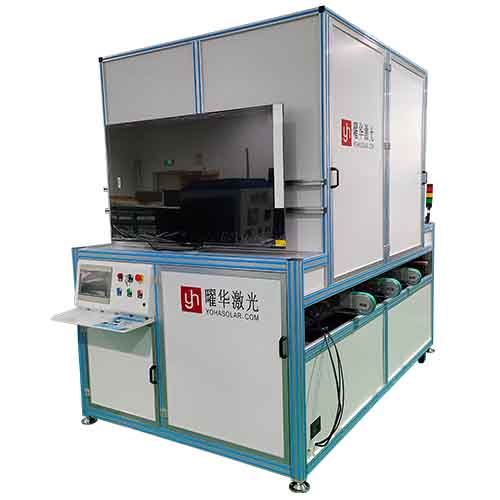

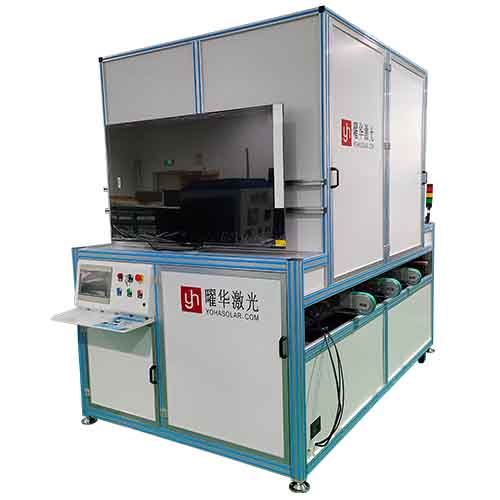

曜华在线双玻组件EL外观缺陷检测仪

双面外观同步检测

双玻组件需同时监控正反面缺陷,设备采用"上视+下视"双相机阵列。上部8K线扫相机配合同轴向光源,检测正面玻璃划伤、边框缺陷;下部相机通过镜面反射光路,捕捉背面玻璃污渍、背板鼓包。两套视觉系统共享同一坐标系,定位精度±0.1mm,节拍时间仅增加2秒。

AI算法针对双玻特性深度优化。例如,区分玻璃内部气泡与电池片虚焊的叠加缺陷:气泡在EL图像中呈圆形亮斑,外观图像对应位置有同心圆纹理;虚焊则表现为EL暗带,外观无异常。这种交叉判别将误判率从3%降至0.5%。

产线集成的智能闭环

在线检测的价值在于实时反馈。YH-EL12将EL缺陷、外观瑕疵、IV曲线数据融合,生成组件质量指纹。当某批次连续出现边缘虚焊,系统自动关联层压机温度曲线,提示工艺调整。某10GW双玻产线应用后,单线质检人员从8人减至2人,缺陷拦截率从85%提升至98%,年减少返工损失超400万元。

曜华激光在这类设备中引入边缘计算节点,检测数据在本地完成分析,仅上传结果至MES,响应延迟<100ms,满足工业4.0实时控制要求。

从静态抽检到在线全检,从分步筛查到一体化判定,双玻组件EL外观在线检测仪用毫秒级的曝光、毫米级的精度、秒级的节拍,重构了光伏质检的标准。它不仅是一台设备,更是连接生产工艺与质量数据的智能节点,为双玻组件的可靠性提供了从产线到电站的全链条保障。

在线检测的"不可能三角"

双玻组件的特殊结构让传统检测方式寸步难行。正面2.0mm+背面2.0mm的玻璃厚度,使近红外光衰减增加40%,EL成像信噪比骤降;在线40-60秒/块的节拍要求,意味着静态暗室方案必须被抛弃;而产线0.8-1.2m/s的传送速度,更让相机曝光时间压缩到毫秒级。破解这一"速度-精度-稳定性"的不可能三角,成为设备创新的核心。

穿透双玻的EL成像技术

YH-EL12这类专用设备的首要突破在于激发光源。采用脉冲式双电源协同供电,正向电流0-20A可调,脉冲宽度精确控制在500μs-2ms,与相机曝光严格同步。这种"闪光"模式既避免组件长时间通电发热,又确保在传送带移动2mm范围内完成成像。科学级InGaAs相机搭载-40℃深度制冷,暗噪声低至5个电子/秒,配合1150nm窄带滤光片,有效穿透双层玻璃与POE胶膜,缺陷识别灵敏度达0.5mm级。

曜华在线双玻组件EL外观缺陷检测仪

双面外观同步检测

双玻组件需同时监控正反面缺陷,设备采用"上视+下视"双相机阵列。上部8K线扫相机配合同轴向光源,检测正面玻璃划伤、边框缺陷;下部相机通过镜面反射光路,捕捉背面玻璃污渍、背板鼓包。两套视觉系统共享同一坐标系,定位精度±0.1mm,节拍时间仅增加2秒。

AI算法针对双玻特性深度优化。例如,区分玻璃内部气泡与电池片虚焊的叠加缺陷:气泡在EL图像中呈圆形亮斑,外观图像对应位置有同心圆纹理;虚焊则表现为EL暗带,外观无异常。这种交叉判别将误判率从3%降至0.5%。

产线集成的智能闭环

在线检测的价值在于实时反馈。YH-EL12将EL缺陷、外观瑕疵、IV曲线数据融合,生成组件质量指纹。当某批次连续出现边缘虚焊,系统自动关联层压机温度曲线,提示工艺调整。某10GW双玻产线应用后,单线质检人员从8人减至2人,缺陷拦截率从85%提升至98%,年减少返工损失超400万元。

曜华激光在这类设备中引入边缘计算节点,检测数据在本地完成分析,仅上传结果至MES,响应延迟<100ms,满足工业4.0实时控制要求。

从静态抽检到在线全检,从分步筛查到一体化判定,双玻组件EL外观在线检测仪用毫秒级的曝光、毫米级的精度、秒级的节拍,重构了光伏质检的标准。它不仅是一台设备,更是连接生产工艺与质量数据的智能节点,为双玻组件的可靠性提供了从产线到电站的全链条保障。

文章关键词: