EL检测:光伏组件的“X光透视”

光伏组件的内部健康直接影响发电效率与使用寿命。电致发光(EL)检测技术如同为光伏组件进行“X光检查”,能够精准识别肉眼无法察觉的隐裂、断栅等缺陷,成为保障光伏产品质量的关键技术。

结构性缺陷

通过EL检测这道质量关卡,光伏组件内在的每一处细节都变得清晰可见——这不仅是技术的透视,更是对长达25年发电承诺的坚实保障。 随着检测技术不断智能化、便携化,光伏电站在全生命周期的健康管理将更加精准高效,为清洁能源的稳定产出提供有力支撑。

核心技术原理

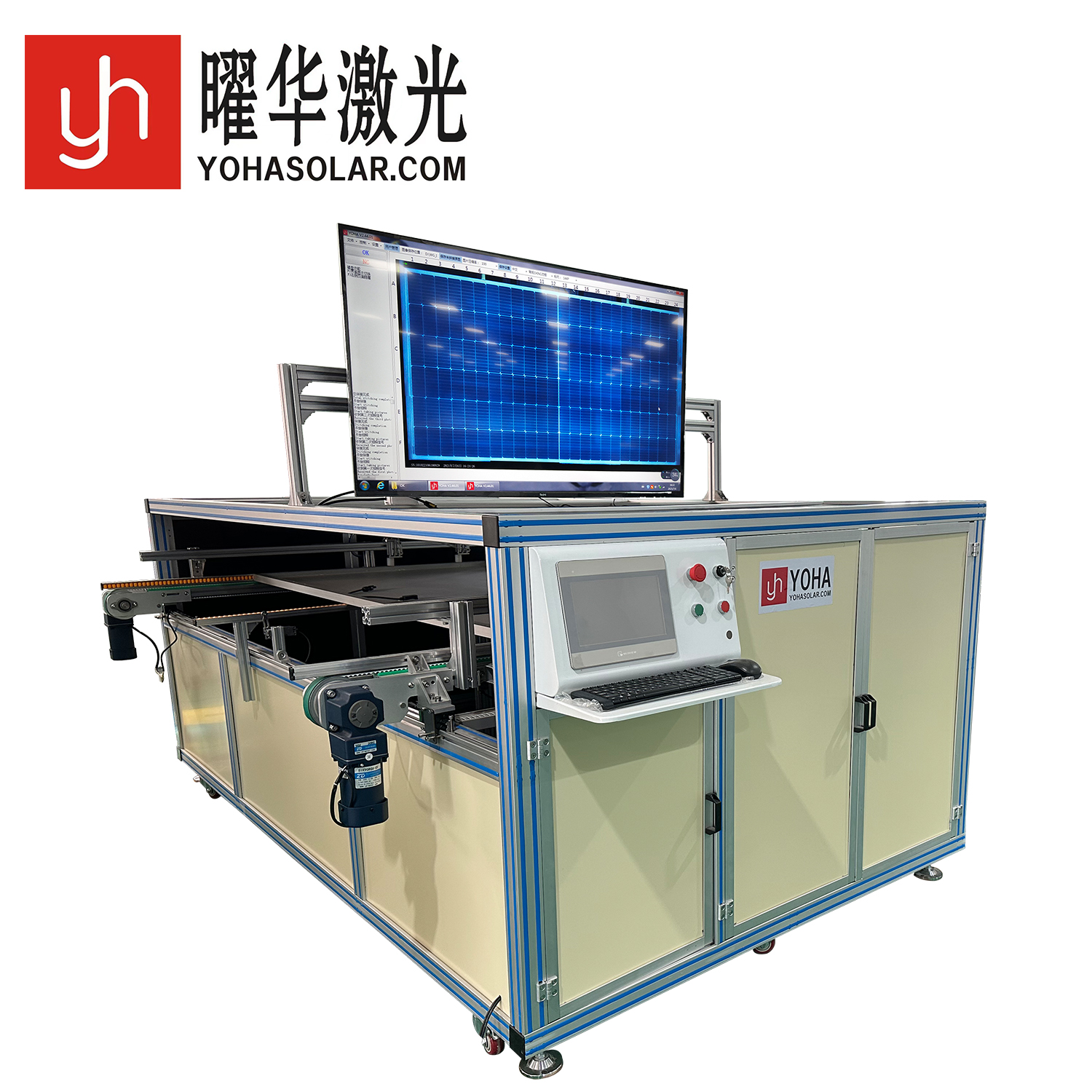

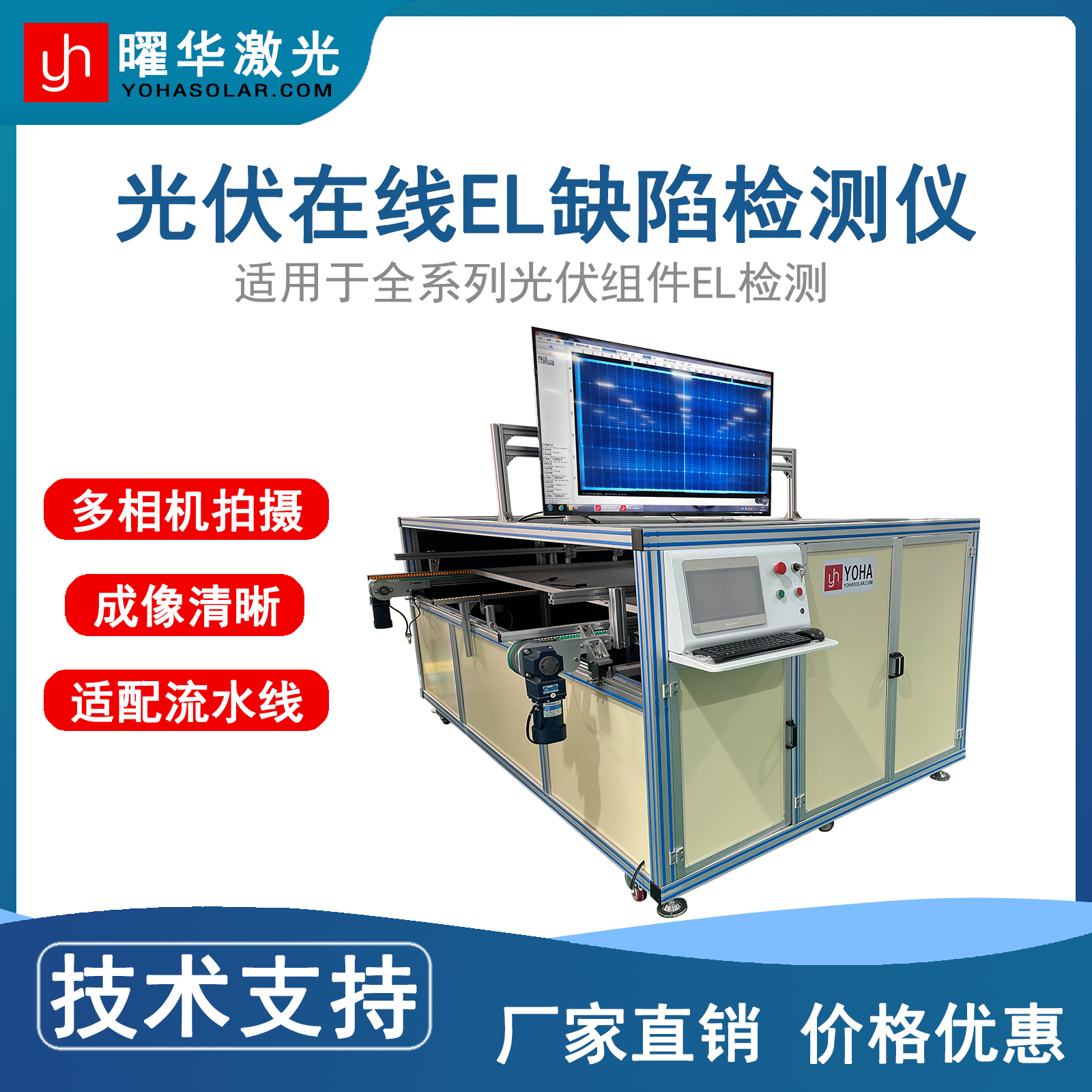

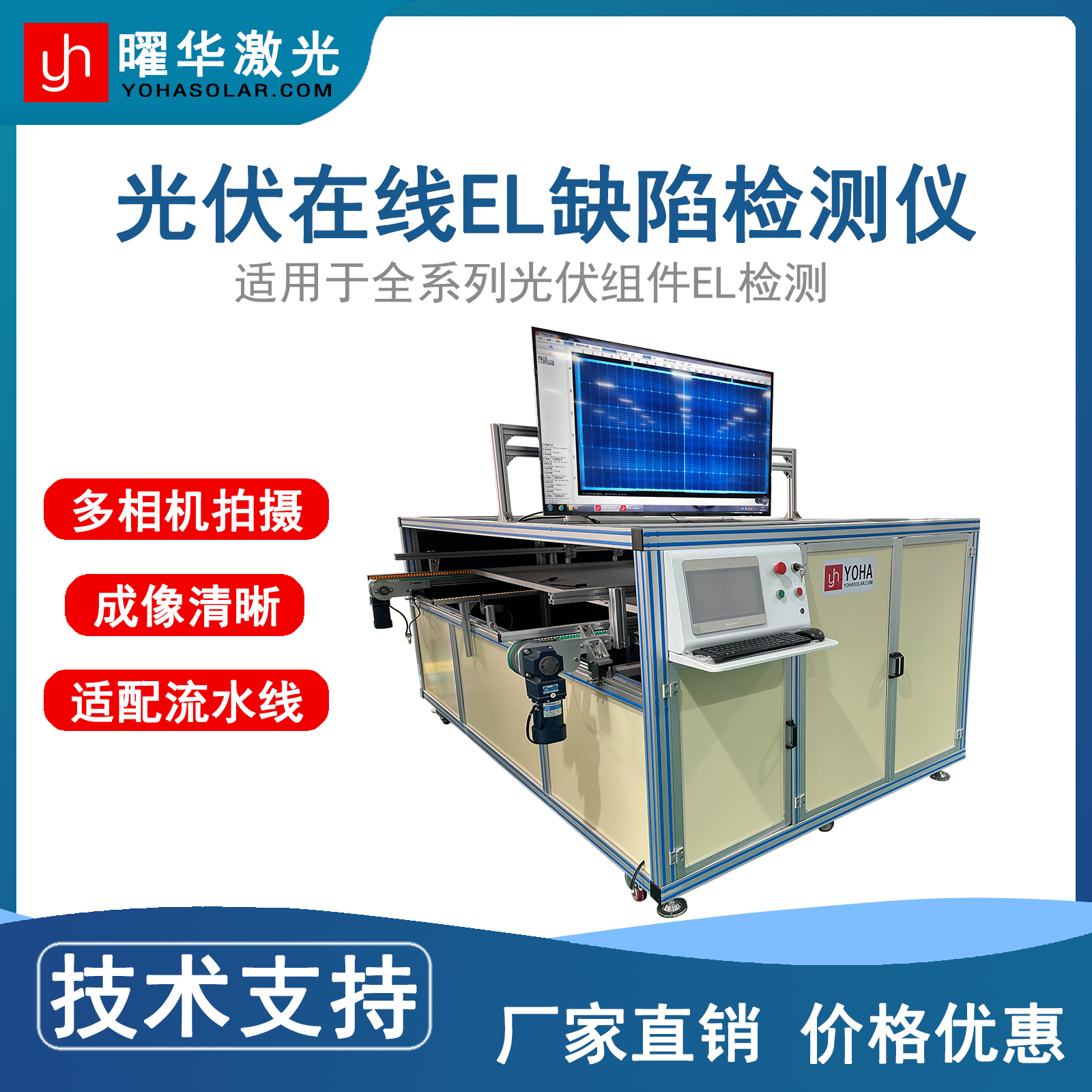

EL检测基于半导体材料的电致发光现象。当对太阳能电池施加正向偏压时,外部电源向电池注入非平衡载流子,这些载流子在PN结附近复合时会释放出近红外光。组件内部无缺陷区域发光均匀,而有缺陷区域则呈现暗斑或暗线。这种非接触式检测方式不会对组件造成任何损伤。检测系统构成

现代EL检测系统主要包括四大核心部分:- 激励电源:提供稳定可控的电流输入

- 红外成像模块:采用高灵敏度CCD/CMOS传感器捕捉近红外信号

- 暗室环境:消除环境光干扰

- 智能分析系统:自动处理图像并识别缺陷特征

主要缺陷识别

通过EL图像分析,可识别多种典型缺陷:结构性缺陷

- 隐裂:黑色线性纹路,破坏电流传输路径

- 断栅:沿栅线方向的连续暗线

- 焊接缺陷:点状或不规则暗区

- 黑芯片:杂质或晶体缺陷导致的局部暗区

- PID效应:组件边缘发黑的早期特征

行业应用场景

EL检测贯穿光伏产业链各环节:- 生产制造端:层压前后工序的质量控制,及时发现工艺问题

- 实验室研发:新材料、新工艺的可靠性评估

- 电站运维:现场检测已安装组件,评估运行状态与故障诊断

技术发展趋势

EL检测技术正朝着三个方向发展:- 更高效率:更快的成像速度与检测节拍

- 更高精度:更精细的缺陷识别能力

- 更智能化:AI算法与自动化分析的深度集成

通过EL检测这道质量关卡,光伏组件内在的每一处细节都变得清晰可见——这不仅是技术的透视,更是对长达25年发电承诺的坚实保障。 随着检测技术不断智能化、便携化,光伏电站在全生命周期的健康管理将更加精准高效,为清洁能源的稳定产出提供有力支撑。

文章关键词: