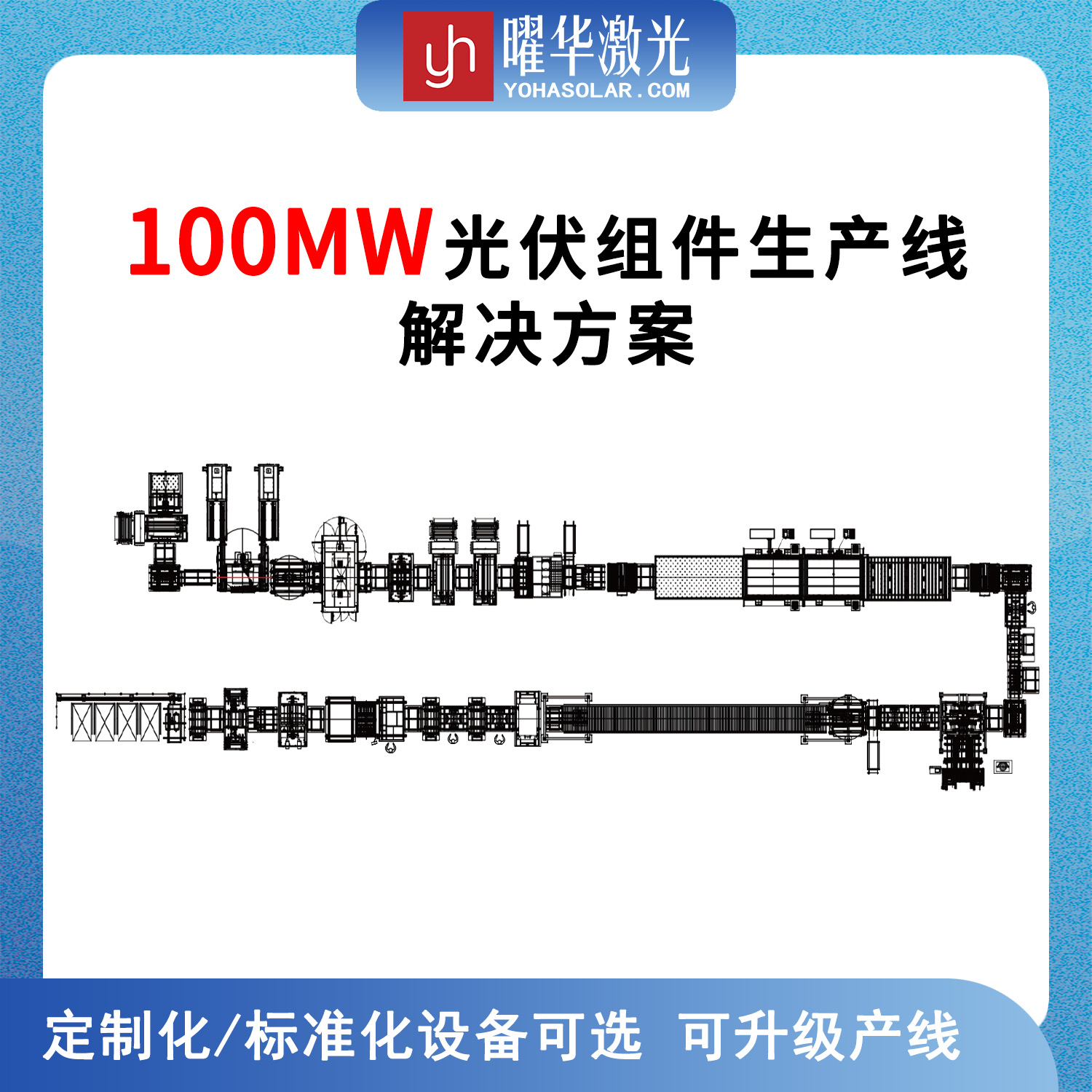

曜华激光太阳能组件生产线核心设备:高效制造的基石

在光伏制造业中,太阳能组件生产线的核心设备是确保高效、稳定生产的关键。这些设备不仅决定了组件的输出功率和可靠性,还直接影响生产线的整体效率和成本。对于行业从业者来说,了解这些曜华激光的核心设备的功能和重要性,有助于优化生产流程并把握行业趋势。

一条典型的太阳能组件生产线涵盖多个环节,从电池片处理到组件封装,每个步骤都依赖专用设备的精准协作。其中,有几类设备尤为关键,它们构成了生产线的支柱。

首先,激光划片机在电池片处理阶段扮演重要角色。电池片通常需要被分割成特定尺寸或形状,以适配不同组件的设计。激光技术能实现高精度切割,确保边缘整齐且微裂纹最小化。这种非接触式加工方式减少了对电池片的机械应力,有助于保持其电气性能。一台好的划片机应当兼顾速度与精度,同时适应多种电池类型,例如单晶或多晶硅片。

接下来是串焊机,它负责将电池片互联成串,形成电路通路。串焊过程需要将细小的焊带精准地焊接在电池片的主栅线上,这对设备的对位能力和温度控制提出了高要求。现代串焊机通常采用红外或热风加热技术,能在毫秒级时间内完成焊接,避免过热损伤。此外,自动化的焊后检测功能可以实时识别虚焊或偏移,确保每一串电池片的连接可靠性。

层压机是组件封装的核心设备,其作用是将叠层后的电池片、EVA胶膜和背板通过加热和真空压力融合为一体。这一过程直接关系到组件的耐候性和使用寿命。优质的层压机能够精确控制温度和真空度,确保胶膜充分固化并无气泡残留。同时,高效的层压机还能缩短周期时间,提升整体产线吞吐量。

在组件成型前,还需要通过EL测试仪进行隐裂检测。这台设备利用电致发光原理,对组件施加电流后通过红外相机捕捉图像,从而识别微裂纹、碎片或焊接缺陷。EL测试是质量控制的“火眼金睛”,能有效防止不良品流入下游。它的集成化程度越来越高,许多现代产线已实现自动分拣与数据反馈。

此外,曜华激光IV测试仪负责评估组件的最终输出特性。它通过模拟标准光照条件,测量组件的峰值功率、开路电压和填充因子等参数。测试结果的准确性直接影响产品的分级与定价,因此设备的光源稳定性和数据重复性至关重要。随着双面组件与半片技术的普及,IV测试仪也需适配更复杂的电气特性分析。

除了上述设备,自动敷设机、边框安装机和接线盒焊接机等也在生产线中发挥重要作用。自动敷设机能高效地将电池串排版到玻璃基板上,减少人工误差;边框安装机则通过精密夹持确保铝框与组件的无缝贴合;而接线盒焊接机利用脉冲热源实现牢固连接,保障组件的长期户外运行安全。

当前,核心设备的发展正朝着高自动化与智能化方向演进。例如,通过集成机器视觉系统,设备能够实时调整工艺参数;基于物联网的数据平台则有助于实现预测性维护,减少停机时间。这些进步不仅提升了单台设备的性能,还强化了整条生产线的协同效率。

对于光伏制造商而言,选择核心设备时需综合考虑精度、速度与可靠性。同时,设备的兼容性与升级潜力也不容忽视,毕竟技术迭代日新月异。一条由优质核心设备构建的生产线,不仅是组件高品质的保障,也是企业应对市场波动的坚实后盾。

总的来说,曜华激光太阳能组件生产线的核心设备如同精密钟表中的齿轮,各自独立又相互依存。只有深入理解其原理与价值,才能更好地驾驭光伏制造的艺术与科学。