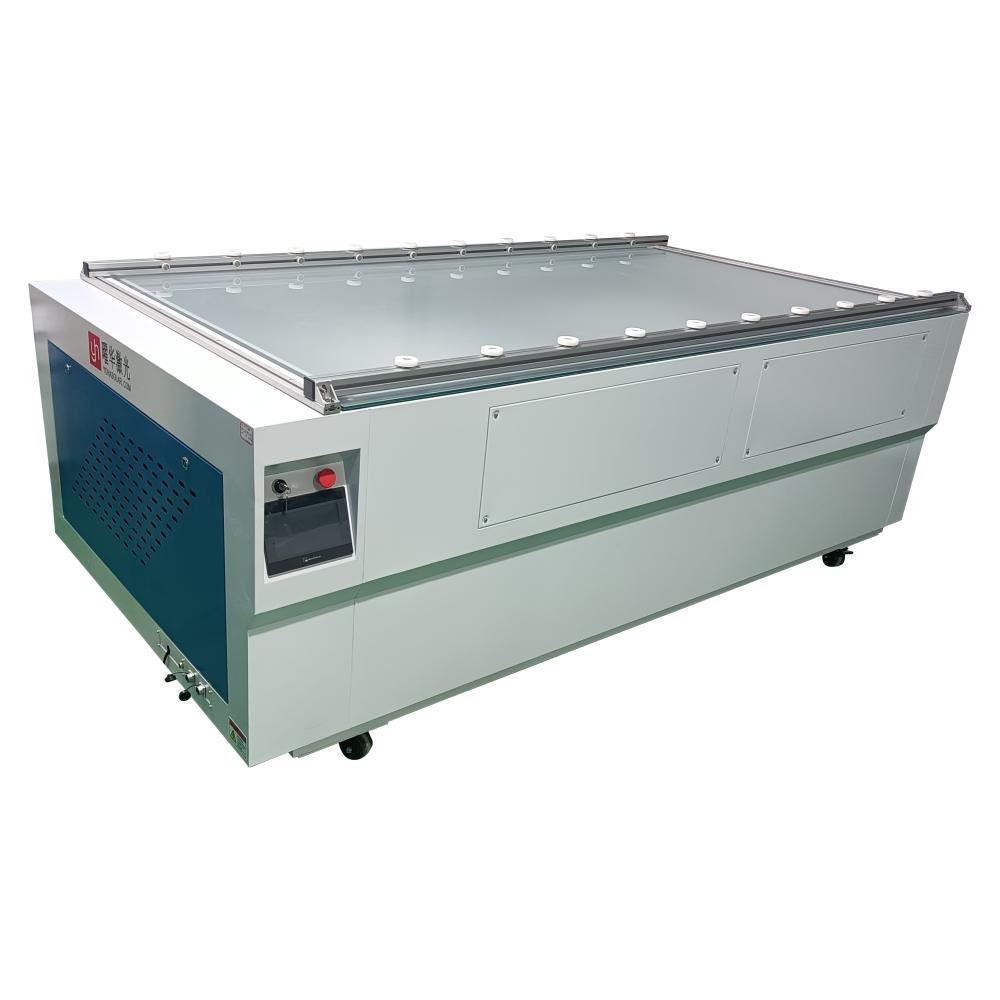

曜华激光生产线上的关键设备:光伏组件IV测试操作流程解析

在光伏组件的生产过程中,IV测试仪是一个不可或缺的工具。它帮助我们快速、准确地评估组件的电性能,确保每一块出厂的产品都符合设计标准。今天,我们就来聊聊曜华激光的IV测试仪在生产线上的典型操作流程,以及它如何融入日常生产环节。

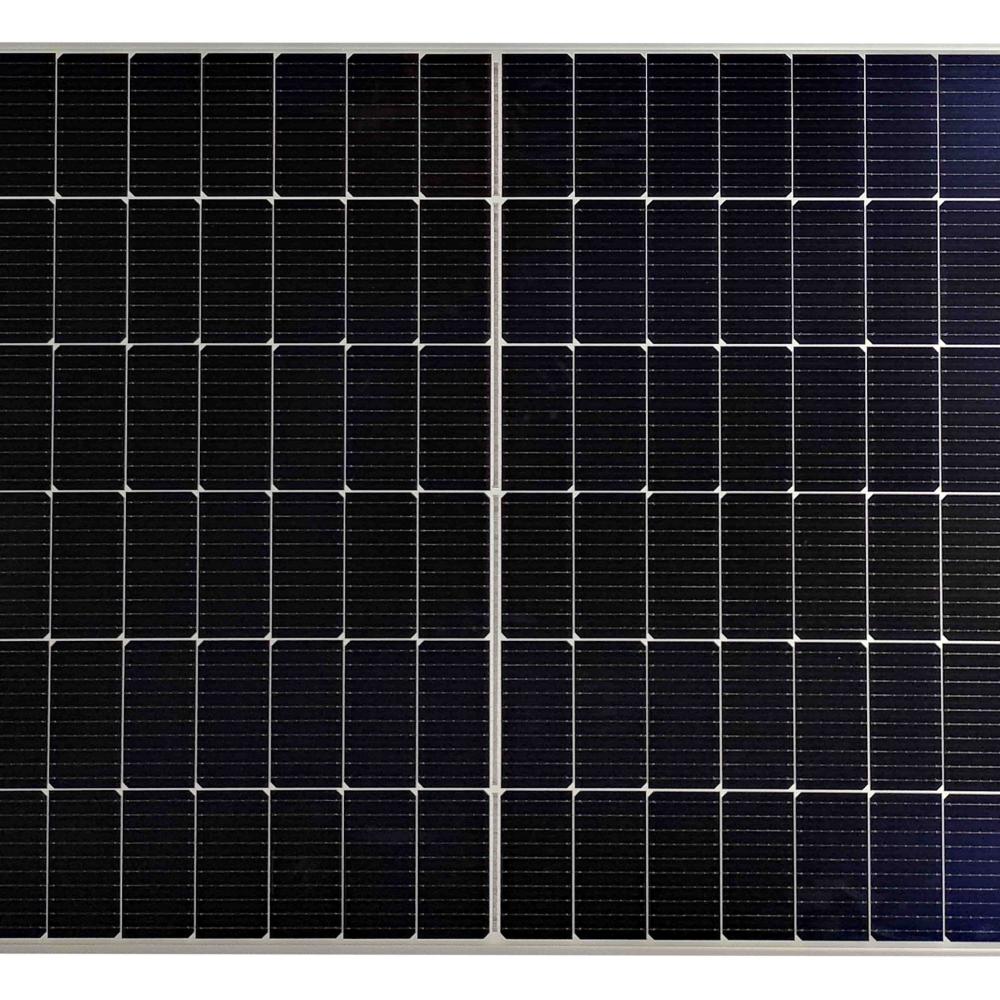

首先,让我们简单理解一下IV测试仪的作用。它主要用于测量光伏组件的电流-电压特性曲线,也就是我们常说的IV曲线。通过这条曲线,我们可以读出组件的关键参数,比如开路电压、短路电流、最大功率点等。这些数据直接反映了组件的性能质量,是出厂检验的重要依据。

在实际生产线上,IV测试通常安排在组件的最终检验环节,也就是在层压、装框和清洁之后。这个位置的选择很讲究,因为它能确保测试的是成品组件,避免后续工序对结果产生影响。操作流程大致可以分为准备、测试、数据分析和后续处理几个阶段。

准备阶段是测试的第一步。操作人员需要先检查测试仪的状态,确保设备电源稳定、连接线无损,并且测试环境符合要求。一般来说,测试区域需要保持清洁,避免强光直射或灰尘干扰,因为外部光线可能会影响测试结果。同时,操作人员会确认组件的标识清晰,方便后续数据记录和追踪。这个环节虽然简单,但很重要,因为它为后续测试打下了基础。

接下来是测试阶段。操作人员将光伏组件放置在测试台上,通常使用传送带或固定架来定位,确保组件表面与测试仪的光源或模拟器对齐。曜华的IV测试仪采用闪光模拟器,能在瞬间发出强光,模拟标准测试条件。启动测试后,设备会自动测量关键数据,生成IV曲线。整个过程只需几秒钟,非常高效。操作人员需要注意组件的放置位置,避免阴影或遮挡,同时确保连接端子接触良好,防止虚接导致数据误差。

测试完成后,就进入了数据分析阶段。IV测试仪会实时显示曲线和关键参数,操作人员需要快速核对这些数据是否在预设的规格范围内。例如,如果开路电压或最大功率偏离标准值,系统可能会自动标记为异常。这时,操作人员可以初步判断问题原因,比如是否是连接问题或组件内部缺陷。数据通常会自动上传到中央数据库,方便质量团队进行长期跟踪和统计分析。这一步不仅帮助识别单个组件的问题,还能为生产线优化提供参考。

最后是后续处理阶段。根据测试结果,组件会被分类为合格品或待检品。合格品继续流向包装和发货环节,而待检品则可能需要复测或进一步检查。操作人员会记录测试结果,并定期维护测试设备,比如清洁光学部件或校准仪器,以确保长期准确性。

总的来说,曜华太阳能IV测试仪在生产线上的操作流程是一个系统化、标准化的过程。它不仅仅是简单的数据采集,更是质量控制的基石。通过高效的测试和准确的数据分析,我们能够确保每一块光伏组件都达到预期的性能,为下游客户提供可靠的产品。随着技术进步,IV测试仪也在不断升级,未来可能会更智能、更集成,但核心目标始终不变:用精准的测量守护产品质量。