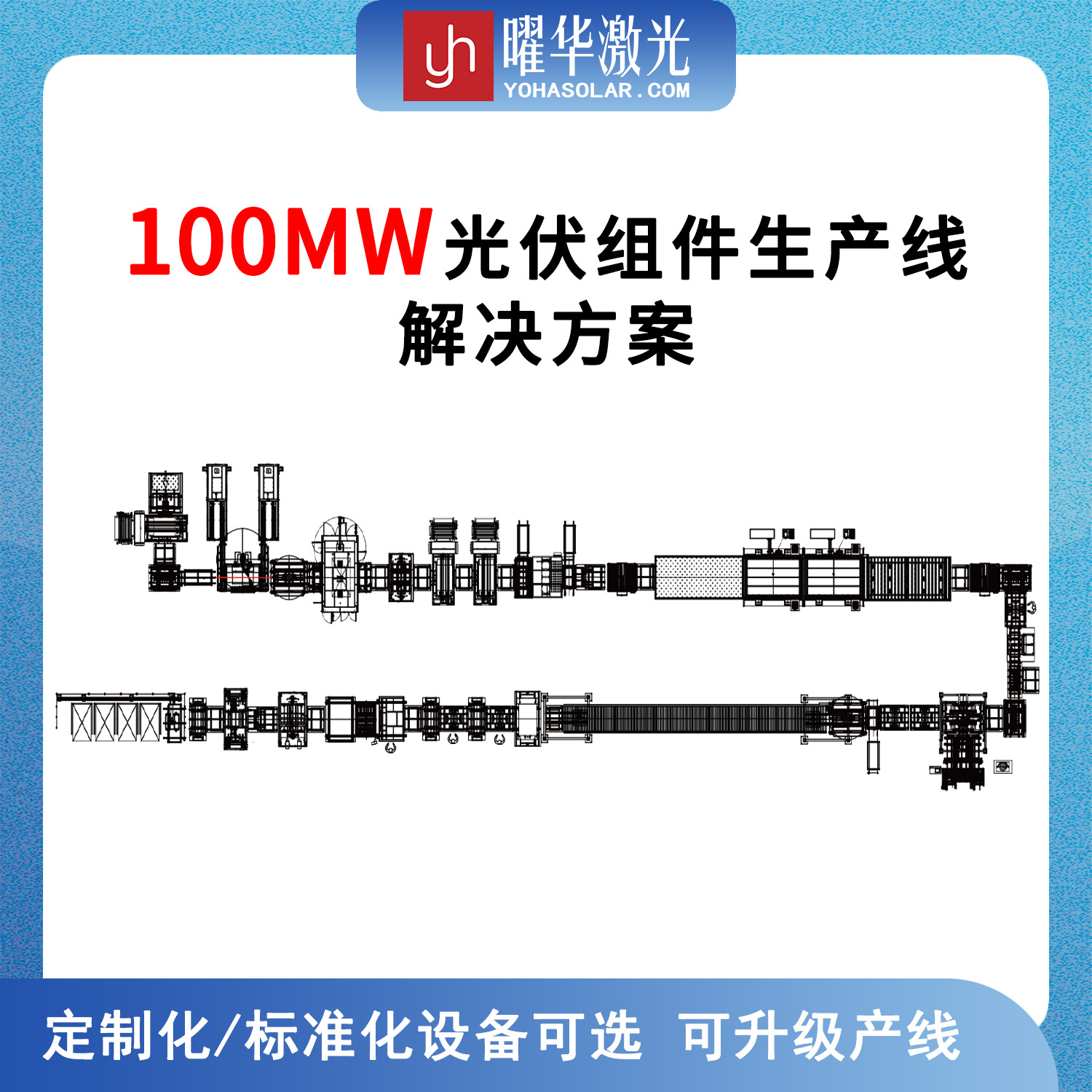

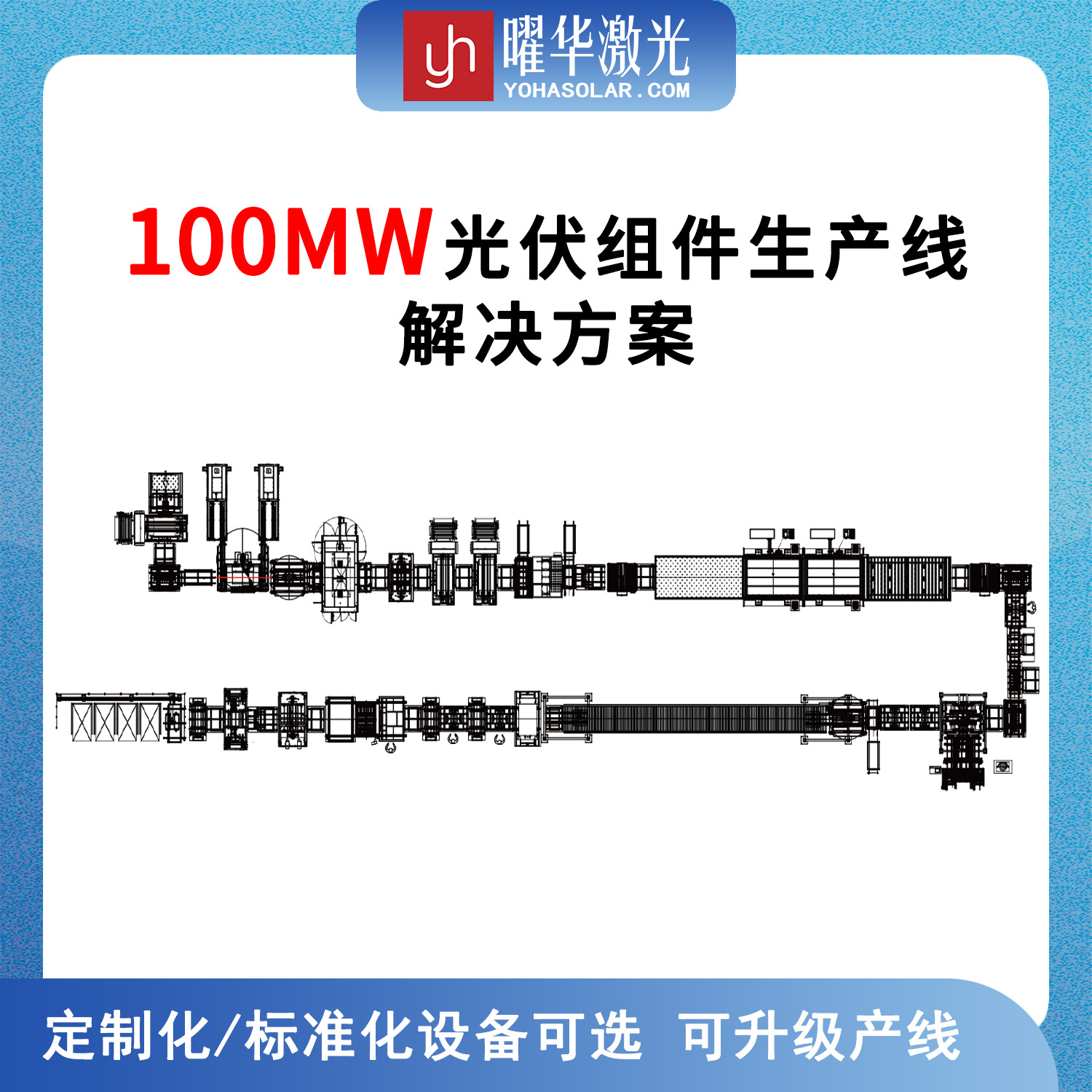

100MW 太阳能组件生产线解决方案

在全球“双碳”目标引领与能源结构转型加速的浪潮下,太阳能作为清洁、可持续的核心能源,市场需求持续爆发。100MW 太阳能组件生产线作为兼顾产能规模与投资效益的优选配置,已成为光伏企业布局市场、提升核心竞争力的关键载体。

我们依托十余年光伏装备研发与项目落地经验,整合全球顶尖技术资源,打造出集“高效、智能、绿色、可靠”于一体的100MW太阳能组件生产线解决方案。从厂房规划、设备选型到工艺优化、运维保障,提供全流程交钥匙服务,助力客户快速实现规模化生产,抢占市场先机。

截至目前,我们的解决方案已在全国20余个省份及东南亚、非洲等地区落地,助力数十家光伏企业实现规模化、智能化生产,累计交付生产线产能超5GW,赢得客户广泛认可。

我们依托十余年光伏装备研发与项目落地经验,整合全球顶尖技术资源,打造出集“高效、智能、绿色、可靠”于一体的100MW太阳能组件生产线解决方案。从厂房规划、设备选型到工艺优化、运维保障,提供全流程交钥匙服务,助力客户快速实现规模化生产,抢占市场先机。

一、方案核心优势:四大维度构筑竞争壁垒

1. 高效产能:精准匹配市场需求

生产线设计年产能达100MW,可兼容生产166mm、182mm、210mm等主流尺寸组件,以及PERC、TOPCon、HJT等高效电池技术组件。采用“模块化生产+连续流工艺”,关键工序节拍低至2.5秒,组件单日产能可达3000+片,产品良率稳定在99%以上,远超行业平均水平,确保客户快速回笼资金、提升投资回报率。2. 智能升级:全链数字化管控

融入工业4.0理念,构建“设备互联+数据驱动+智能决策”的生产体系。通过MES系统实现从原材料入库到成品出库的全流程追溯,实时采集设备运行参数、工艺数据及质量检测结果;搭载AI视觉检测系统,在EL检测、外观检测等环节实现缺陷自动识别与分类,检测精度达99.5%;配合智能仓储与AGV物流系统,实现物料自动流转,人力成本降低30%,生产效率提升25%。3. 绿色低碳:践行可持续发展

方案以“低能耗、低排放、高回收”为设计原则,选用节能型设备,整线综合能耗较传统生产线降低15%;采用无VOCs环保胶膜、水性封装材料,减少污染物排放;建立边角料回收系统,硅料、玻璃等可回收材料利用率达95%以上,助力客户打造“零碳工厂”,契合全球绿色供应链要求。4. 灵活可靠:适配多元场景需求

针对不同客户的场地条件与产能规划,提供定制化布局方案,可实现“紧凑型”与“舒展型”灵活调整,厂房利用率提升20%。核心设备选用全球知名品牌,关键部件采用进口配置,设备平均无故障运行时间(MTBF)超1000小时,同时建立7×24小时快速响应运维团队,确保生产线稳定高效运行。二、方案核心架构:全流程标准化生产体系

本解决方案涵盖“核心生产区、辅助功能区、智能管控区”三大模块,形成从原材料预处理到成品检测包装的完整生产链路,各环节紧密衔接,确保生产效率与产品质量双重保障。1. 核心生产区:关键工序精准把控

核心生产区是组件制造的核心环节,涵盖电池片分选、串焊、叠层、层压、修边、装框、接线盒焊接等关键工序,各工序采用专用设备与标准化工艺,确保组件性能稳定。- 电池片分选环节:采用高精度EL分选机,通过AI算法对电池片的转换效率、隐裂、划痕等缺陷进行精准检测与分级,确保同批次组件电池片性能一致性,提升组件整体发电效率。

- 串焊与叠层环节:采用全自动串焊设备,实现电池片快速精准焊接,焊接良率达99.8%;叠层工序配备视觉定位系统,确保EVA、玻璃、电池串等物料精准对齐,偏差控制在±0.5mm以内。

- 层压与封装环节:采用多腔室智能层压机,通过闭环温控系统精准控制层压温度与压力,确保组件封装紧密,有效提升组件抗老化性能与使用寿命;修边、装框工序采用自动化设备,减少人工干预,提升组件外观平整度与结构稳定性。

2. 辅助功能区:保障生产高效运转

辅助功能区包括原材料仓储区、成品仓储区、动力保障区与质检实验室,为核心生产区提供全方位支撑,确保生产流程顺畅有序。- 仓储系统:采用智能立体货架与AGV物流系统,实现原材料与成品的自动化出入库、存储与盘点,仓储空间利用率提升40%,物料周转效率提升30%。

- 动力保障:配备独立的压缩空气系统、真空系统与恒温恒湿空调系统,为生产线提供稳定的动力与环境保障,确保设备运行与工艺参数稳定。

- 质检实验室:配备组件EL测试仪、功率测试仪、湿热老化试验箱等专业检测设备,对组件的电性能、外观质量、可靠性进行全项目检测,确保产品符合IEC 61215、IEC 61730等国际标准。

3. 智能管控区:全链数据驱动决策

智能管控区以MES系统为核心,联动ERP、WMS等系统,构建全流程数字化管控平台,实现生产数据实时监控、生产进度精准追溯、质量问题快速定位,为生产管理提供数据支撑。- 生产监控:通过可视化大屏实时展示各设备运行状态、生产进度、能耗数据等关键指标,异常情况自动报警,确保生产过程可控。

- 质量追溯:为每片组件建立唯一“身份编码”,关联原材料信息、生产设备信息、工艺参数、检测数据等全生命周期数据,实现产品质量问题精准追溯与快速召回。

- 数据分析:通过大数据分析系统对生产数据进行深度挖掘,优化生产工艺参数与设备运行状态,持续提升生产效率与产品质量。

三、方案实施保障:从规划到运维全周期服务

我们秉持“客户至上”的理念,为客户提供“前期规划、中期建设、后期运维”全周期服务,确保方案顺利落地与生产线稳定运行。1. 前期规划:定制化需求精准匹配

组建专业项目团队,深入了解客户的产能需求、场地条件、投资预算与市场定位,提供场地勘测、工艺规划、设备选型、预算评估等一体化咨询服务,输出定制化解决方案,确保方案的可行性与经济性。2. 中期建设:标准化施工高效落地

严格按照ISO9001质量管理体系标准,组织设备采购、厂房装修、管线铺设、设备安装调试等工作,建立“进度节点管控+质量全程监督”机制,确保项目按期交付。同时提供设备操作培训、工艺技术培训等服务,帮助客户团队快速掌握生产线运营技能。3. 后期运维:全方位保障稳定运行

建立“线上+线下”一体化运维服务体系,线上通过远程监控系统实现设备故障预判与远程诊断,线下组建专业运维团队,提供定期巡检、设备保养、故障维修等服务;同时建立备品备件库,确保关键备件快速供应,最大限度减少停机时间。四、方案应用价值:助力客户实现多重收益

1. 经济效益:快速回本,提升盈利

生产线投资回报率高,按照当前市场行情,正常运营情况下可实现2-3年回本;高效的生产效率与稳定的产品质量,助力客户提升产品竞争力,扩大市场份额,实现持续盈利。2. 市场价值:适配多元需求,拓宽市场空间

生产线可兼容多种尺寸与技术路线的组件生产,既能满足分布式光伏项目对小功率组件的需求,也能适配集中式光伏电站对大功率组件的要求,帮助客户拓宽市场覆盖范围。3. 品牌价值:绿色合规,提升竞争力

方案符合全球绿色能源发展趋势与环保法规要求,生产的组件可通过TÜV、UL、CQC等国内外权威认证,助力客户进入国际高端市场,提升品牌影响力。五、成功案例:已助力数十家企业实现规模化生产

某新能源企业在引入我们的100MW太阳能组件生产线解决方案后,仅用3个月完成项目建设与投产,生产线良率快速稳定在99.2%,年产能达标率102%,产品通过欧盟TÜV认证,成功进入欧洲市场,投资回报率较预期提升15%。截至目前,我们的解决方案已在全国20余个省份及东南亚、非洲等地区落地,助力数十家光伏企业实现规模化、智能化生产,累计交付生产线产能超5GW,赢得客户广泛认可。

文章关键词: