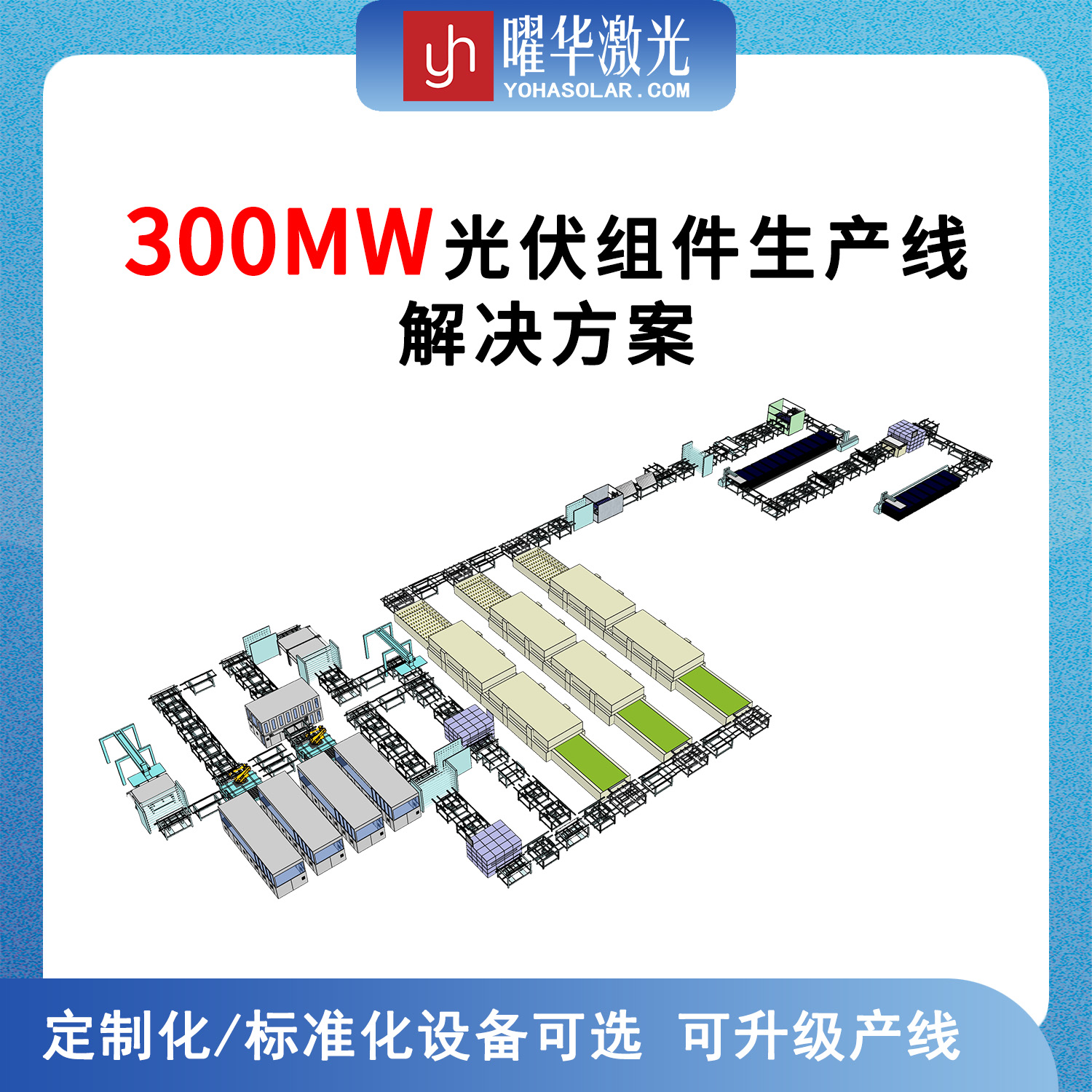

300MW 全自动高效太阳能组件生产线整体解决方案

引领智造,赋能未来——为您打造高效、智能、可靠的组件生产基石

一、 方案概述

随着全球能源转型加速,光伏产业迎来黄金发展期。我们为您提供一套成熟、先进、交钥匙的300MW全自动高效太阳能组件生产线整体解决方案。该方案集成了全球顶尖的自动化设备、成熟的工艺技术以及智能化的生产管理系统,旨在帮助客户以最低的运营成本、最高的产品良率,快速实现规模化、高质量生产,抢占市场先机。

核心优势:

-

高性价比: 优化的设备选型与布局,实现投资回报最大化。

-

高可靠性: 关键设备采用行业领先品牌,确保生产连续稳定。

-

高智能化: 集成MES系统,实现生产数据可视化、过程可追溯。

-

高扩展性: 为未来产能提升和技术升级预留空间。

二、 生产线核心工艺流程与设备配置

我们的解决方案覆盖从电池片到完整组件的全部核心工序。

| 工艺环节 | 核心设备 | 方案特点与描述 |

|---|---|---|

| 1. 电池片分选与串焊 | 全自动EL测试仪、高速串焊机 | 采用基于AI图像识别的EL测试仪,精准剔除隐裂、瑕疵电池片。配备多主栅(MBB)/无主栅(0BB)高速串焊机,焊接精度高,碎片率低,兼容多种电池片类型。 |

| 2. 叠层与铺设 | 全自动排版机、EVA/背板铺设机 | 实现玻璃、EVA、电池串、背板的精准自动叠层与铺设,定位精度达±0.5mm以内,确保组件内部结构一致性与美观度。 |

| 3. 层压与固化 | 全自动层压机、EL测试仪 | 采用多腔体/双腔体高效层压机,温度均匀,真空度高,层压周期短,确保组件优良的绝缘性与长寿命。层压后再次进行EL测试,100%检验层压工艺质量。 |

| 4. 边框安装 | 全自动装框机、涂胶系统 | 全自动完成角码安装、组框、注胶/涂胶和压框,框角连接牢固,密封性好,提升组件结构强度和耐候性。 |

| 5. 接线盒安装 | 全自动接线盒焊接/粘接机 | 精准定位,自动完成接线盒的焊接或硅胶粘接,确保电气连接可靠,密封性能卓越。 |

| 6. 清洁与测试 | 组件清洁机、IV功率测试仪 | 自动清洁组件表面。IV测试仪模拟STC标准测试条件,精确测量组件的峰值功率、开路电压、短路电流等关键参数,并自动分档。 |

| 7. 外观检测与包装 | AI视觉检测系统、自动包装线 | 基于深度学习的AI视觉检测系统,自动识别划痕、脏污、气泡等外观缺陷。最终实现自动贴标、打包、码垛,节省人工。 |

三、 方案核心亮点

1. 卓越的自动化与智能化水平

-

整线物流自动化: 集成AGV/RGV、机械臂、自动上下料机构,实现物料在工序间的无缝流转,大幅减少人工干预。

-

智能生产执行系统(MES): 实时监控设备状态、生产进度、工艺参数和产品质量。生成唯一追溯码,实现从原材料到成品的全生命周期质量追溯。

2. 领先的工艺技术与高良率保障

-

工艺专家团队支持: 提供成熟的工艺参数包和持续的技术优化服务,确保生产线快速达产,稳定保持≥99.5% 的良率。

-

全过程质量监控: 在串焊前、层压后等关键节点设置EL和IV测试,构建完善的质量防火墙。

3. 高度的灵活性与兼容性

-

产品兼容性强: 生产线可灵活生产P型、N型(TOPCon、HJT)、182mm、210mm等不同尺寸和技术的组件产品,轻松应对市场变化。

-

产能弹性设计: 方案设计预留15%-20%的产能裕度,便于未来根据市场需求轻松扩产至400MW。

4. 完善的“交钥匙”工程服务

-

一站式服务: 从厂房规划设计、设备选型、安装调试、人员培训到生产陪跑和售后支持,我们提供全流程服务,确保客户“无忧投产”。

-

全球化本地支持: 拥有经验丰富的工程师团队,提供7x24小时快速响应服务,保障生产线的持续稳定运行。

四、 为客户创造的价值

-

提升效率: 高度自动化降低对人力的依赖,生产节拍快,产能稳定。

-

保障品质: 稳定的工艺和全过程检测,确保每一块组件都符合高标准。

-

降低成本: 高良率、低碎片率、低能耗设计,显著降低单位生产成本。

-

增强竞争力: 快速响应市场订单,灵活调整产品结构,提升企业市场竞争力。

-

数据驱动决策: MES系统为生产管理和战略决策提供精准的数据支持。

五、 为什么选择我们?

我们不仅是设备供应商,更是您值得信赖的智能制造合作伙伴。我们深耕光伏装备领域多年,拥有数百个成功项目经验,深刻理解光伏制造的每一个细节。选择我们,意味着您选择了:

-

成熟可靠的技术

-

全面贴身的服务

-

持续共赢的合作